Guide

de montage et de soudure

Pourquoi

souder?

Le

soudage de pièces est autant un art qu'une technique. Tant en

mécanique qu'en électronique, les soudures bien faites sont non

seulement appréciées, mais nécessaires pour qu'un système soit

résistant. La plupart du temps, les techniciens professionnels qui

ont appris les techniques de soudure pratiquent régulièrement pour

«garder la main». En électronique, les concepteurs soudent très

peu s'ils travaillent avec des techniciens qui font la soudure pour

eux. Cependant, dans de petites entreprises ou lorsque les

techniciens sont débordés, il arrive que l'ingénieur ait à

effectuer lui-même un peu de soudure. Il arrive aussi que pour de

grandes productions, les soudures soient effectuées par des

machines. Cependant, pour le prototypage et les petites productions,

le temps de mise en marche de telles machines peut largement dépasser

ce que quelques techniciens peuvent accomplir rapidement. La soudure

est donc un incontournable et il apparaît souhaitable d'en avoir

quelques notions.

Pour

bien comprendre cet aspect important de l'électronique, ce petit

guide aborde quelques un des points les plus importants à retenir.

Il ne s'agit pas d'un cours de soudure détaillé, mais il permettra

de mieux réaliser les étapes de montages de ce cours et d'être

introduit aux concepts de base.

Les

types de pièces et les types de soudure

Les

fers de nouvelle génération sont extrêmement efficaces. Un

débutant réalisera après quelques heures que l'action de réaliser

un point de soudure n'est pas le centre du problème! Par contre, la

connaissance des pièces, comment les monter et surtout, dans quel

ordre, représentent des aspects beaucoup plus difficiles à

maîtriser.

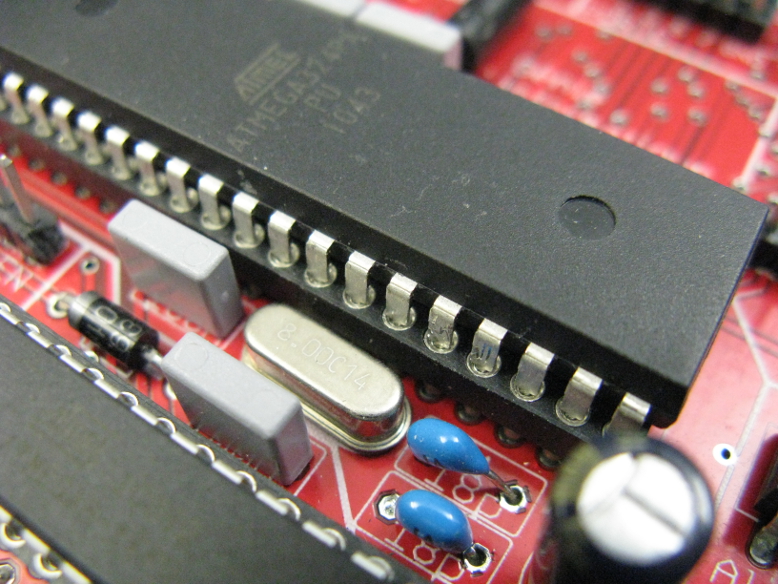

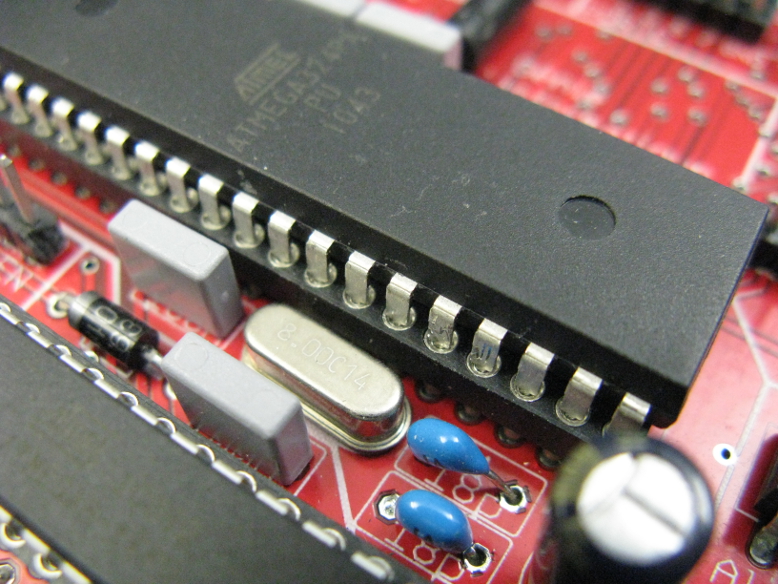

On

distingue deux types importants de techniques de soudure en

électronique qui sont directement associées aux formats de boîtiers

de puces et de circuits imprimés. Il y a tout d'abord les boîtiers

de puces de type DIP (Dual In-line Package). Les puces

utilisées pour ce cours appartiennent à cette technologie. Les

puces ont deux rangées de broches, une de chaque côté et elles

doivent s'enficher dans un circuit imprimé de façon à le traverser

complètement pour éventuellement être soudées sur la face d'en

dessous. Les gens travaillant à la manufacture des circuits

imprimés emploient souvent le terme «through-hole» pour

désigner cette technologie pour bien montrer que les broches

traversent le circuit imprimé à travers des trous. C'est une

distinction importante par rapport à une technologie plus récente

et plus efficace que l'on nomme montage en surface (SMT pour Surface

Mount). Avec cette approche, les broches des puces, beaucoup

plus petites qu'en DIP, sont soudées en surface du circuit imprimé.

Les puces peuvent encore avoir deux rangées de broches, mais il ne

s'agit pas d'une restriction et la variété de formes de boîtiers

standards est impressionnante.

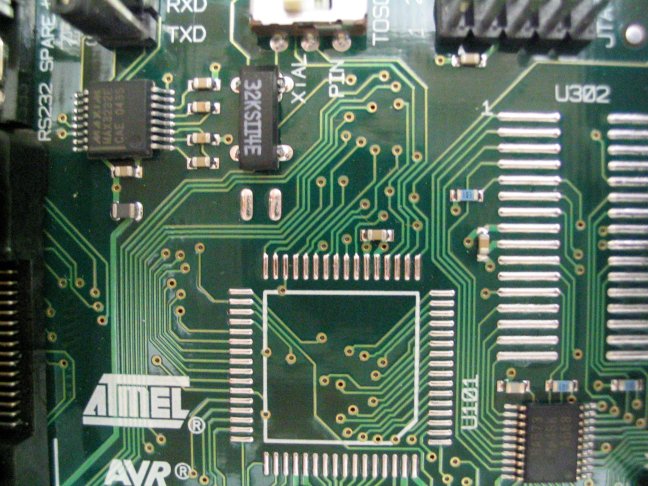

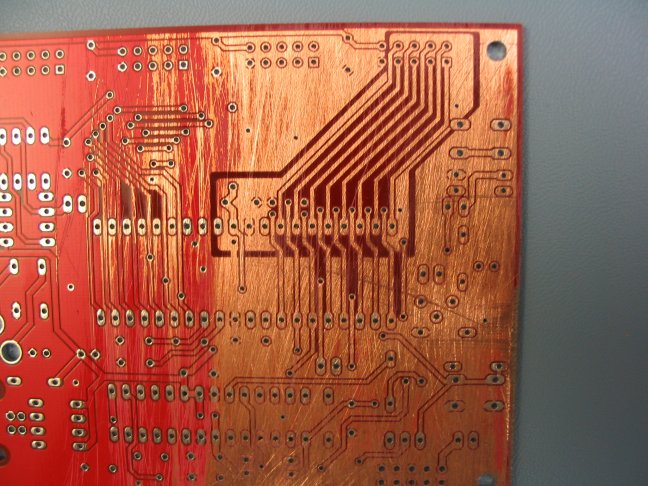

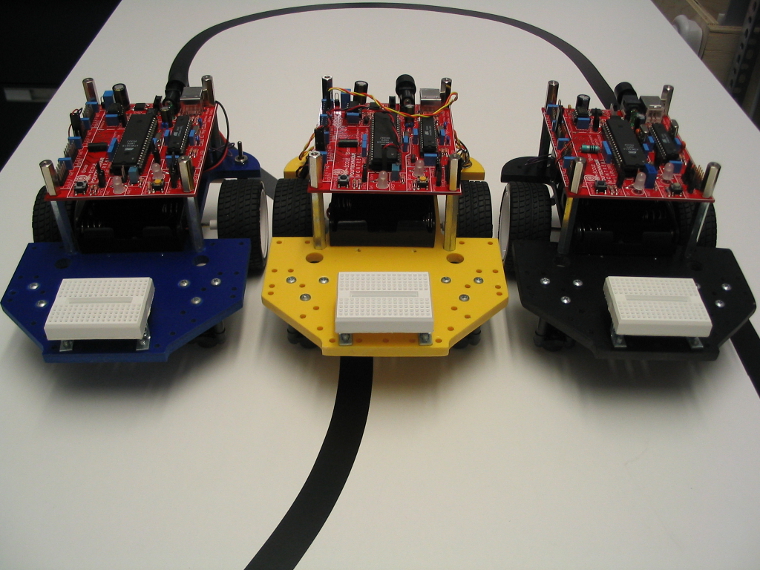

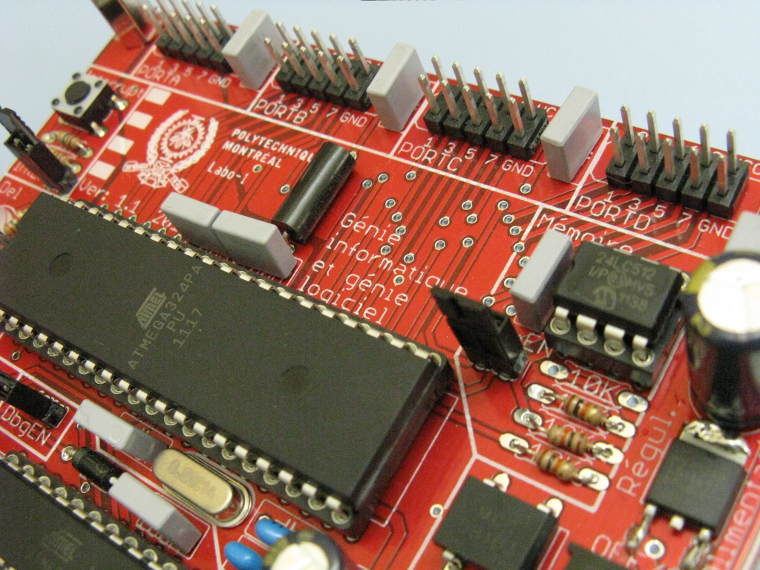

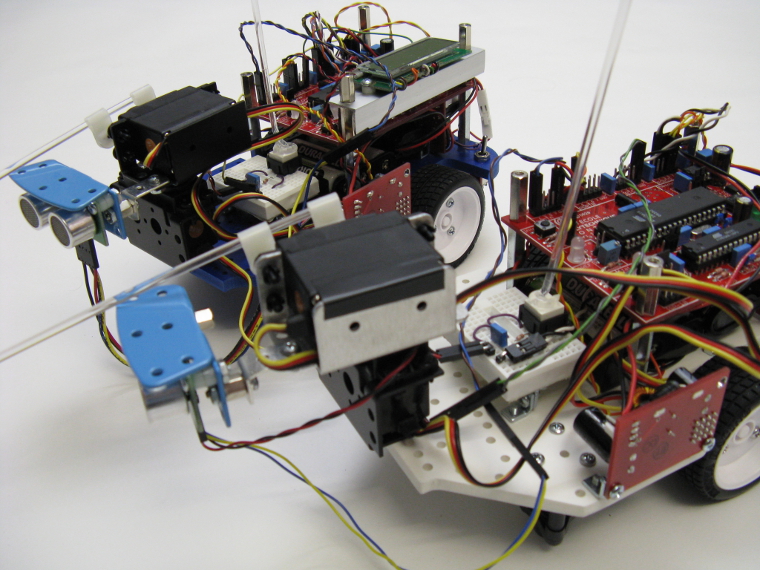

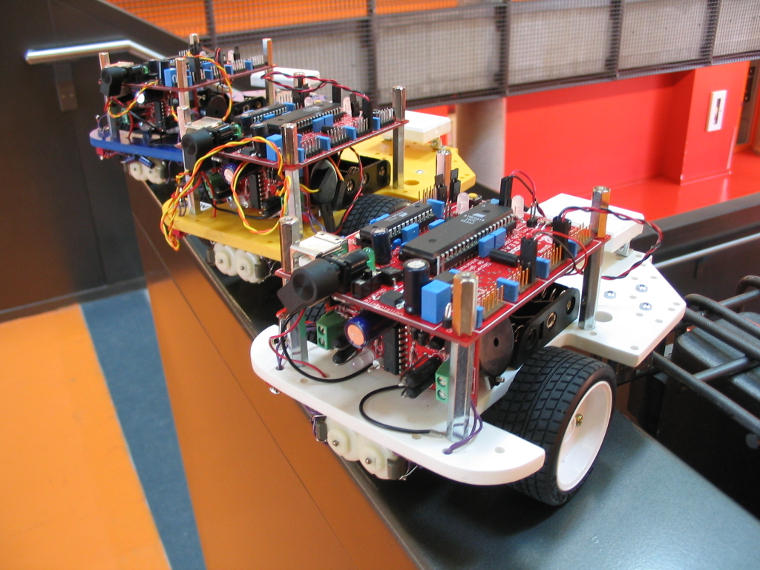

Cartes

en format DIP (haut) et SMT (bas).

Puces

en format DIP (gauche) et SMT (droite)

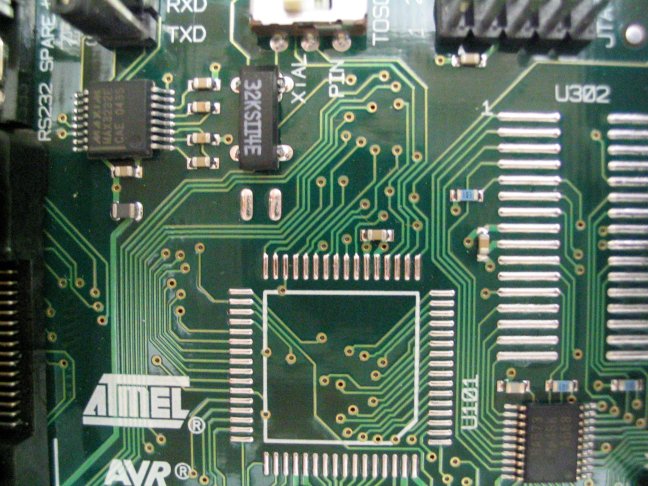

Les

circuits imprimés peuvent aussi varier considérablement et offrir

plusieurs couches de métal pour permettre des routages de traces

très sophistiquées. Il est à noter que ce qui est vrai pour les

puces l'est également pour les composants discrets (résistances,

condensateurs, etc.) Par exemple, il y a des résistances qui sont

dans un format adapté pour la soudure en surface alors que leur

format traditionnel est fait pour favoriser le passage à travers des

trous du circuit imprimé. Sur les photos, des circuits imprimés

plus haut, on peut remarquer la présence de résistances

traditionnelles (sur le circuit rouge) et en format très compact SMT

(sur celui en vert). On peut aussi voir sur le circuit imprimé vert

la présence d'espaces prévus pour recevoir des puces optionnelles

qui n'ont pas été encore ajoutées au circuit. On peut remarquer

que les pastilles (pads) prévues pour souder les broches

n'ont pas de trous puisque la soudure se fera en surface.

La

soudure pour le montage en surface demande une précision manuelle

qui ne s'acquiert qu'avec de nombreuses heures de répétition et ne

peut donc pas être apprise dans le cadre de ce projet. Il faut de

toute façon avoir acquis quelques notions de soudure en DIP avant

d'envisager de poursuivre à un niveau supérieur en soudure.

Ordre

de montage

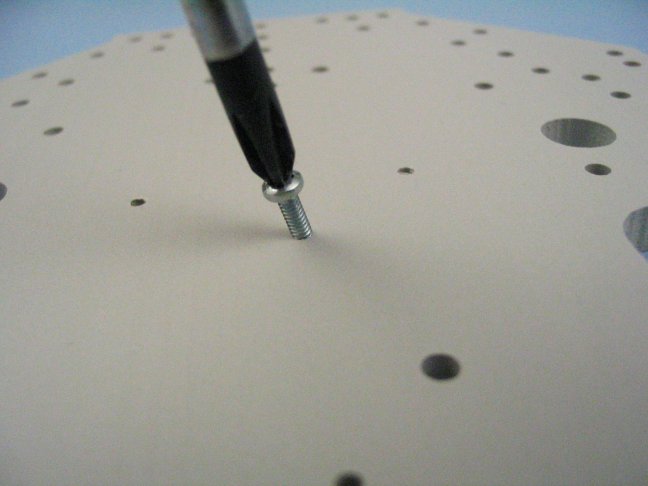

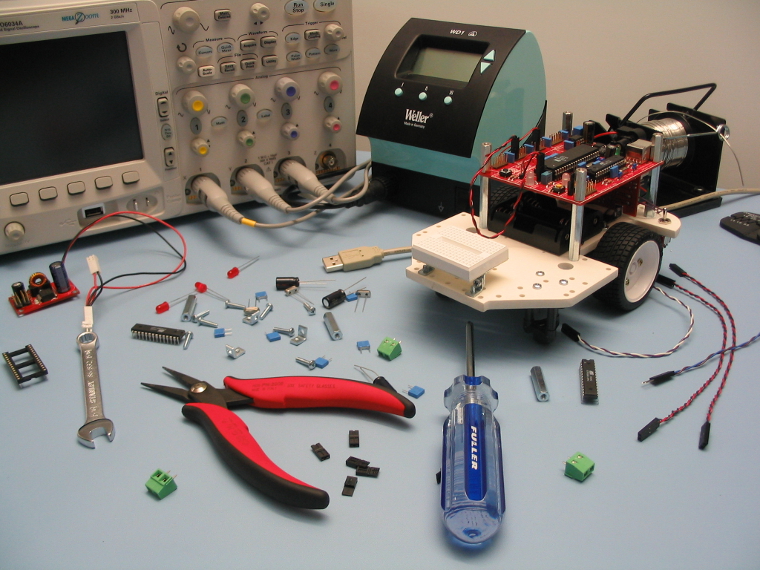

Comme

il a été mentionné, avec des puces DIP, les broches traversent le

circuit imprimé et la soudure se fait sous la couche du dessous.

Cet aspect montre un des désavantages de cette technologie par

rapport au montage en surface: il faut toujours retourner le circuit

imprimé entre le placement d'une pièce et sa soudure en dessous.

Si les pièces ont des épaisseurs différentes sur la surface du

dessus, il arrive donc d'avoir une plaque instable lorsque celle-ci

est retournée pour effectuer les soudures. Pour minimiser cette

instabilité, on choisit en général de monter les pièces plus

basses en premier et de finir par les pièces plus épaisses ou plus

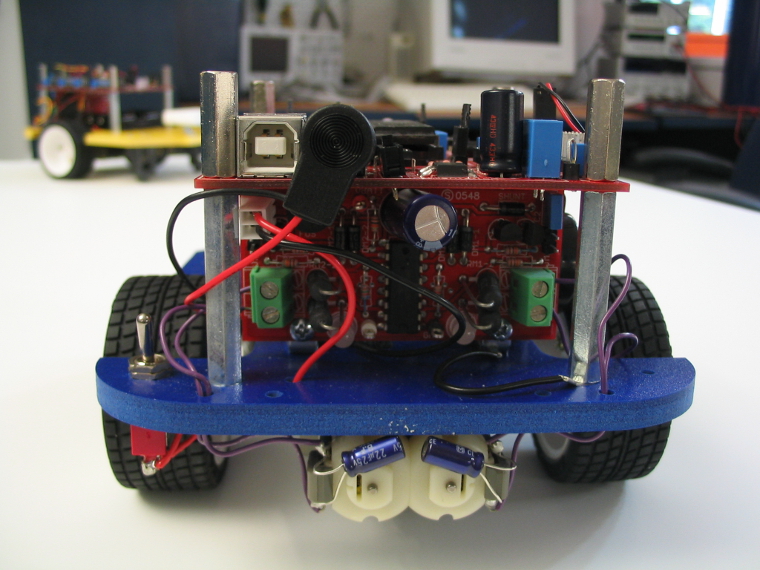

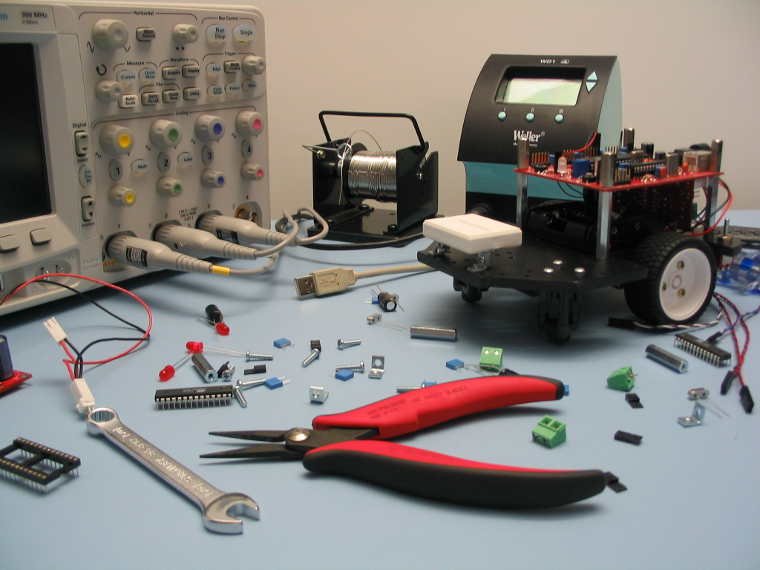

hautes. Le soudage du pont en H de ce projet constitue un exemple

parfait de ce problème puisqu'il faut souder des résistances de

quelques millimètres d'épaisseur, mais aussi des condensateurs très

hauts. Sur la photo, on peut voir qu'il deviendrait très difficile

de placer et de maintenir une pièce basse le temps d'une soudure si

une pièce haute comme un gros condensateur a déjà été montée

sur la carte. Pour contrer ce problème, on peut utiliser les

brucelles (pinces longues et bloquantes) pour maintenir la pièce.

Une autre façon de faire est de placer un objet de la bonne hauteur

entre la surface et la pièce à maintenir (un peu comme la pince sur

la photo pourrait maintenir en place le petit condensateur bleu

poudre). Cependant, ces trucs ne remplacent pas un bon ordre de

montage.

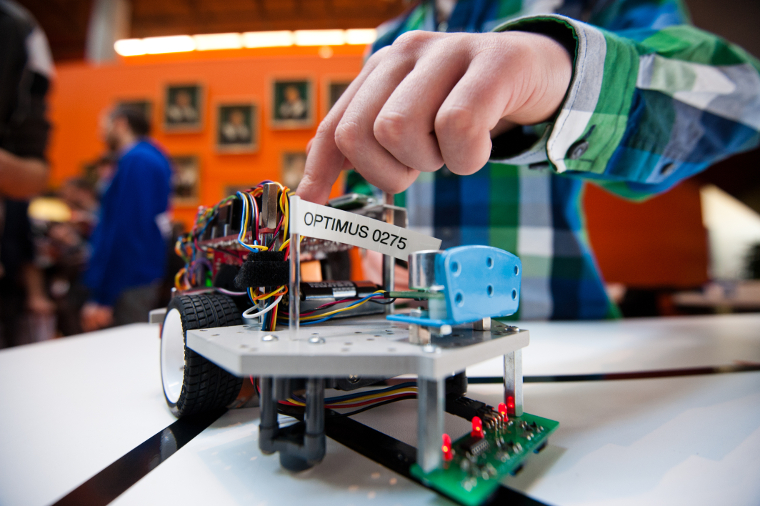

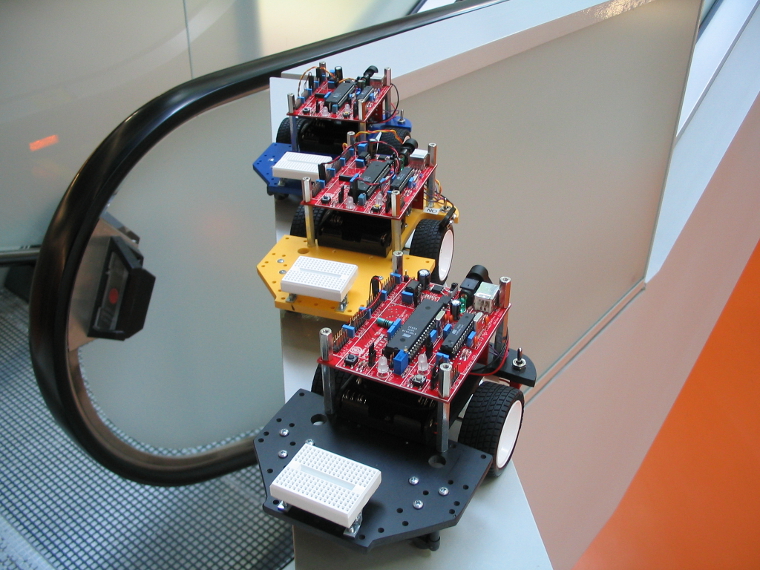

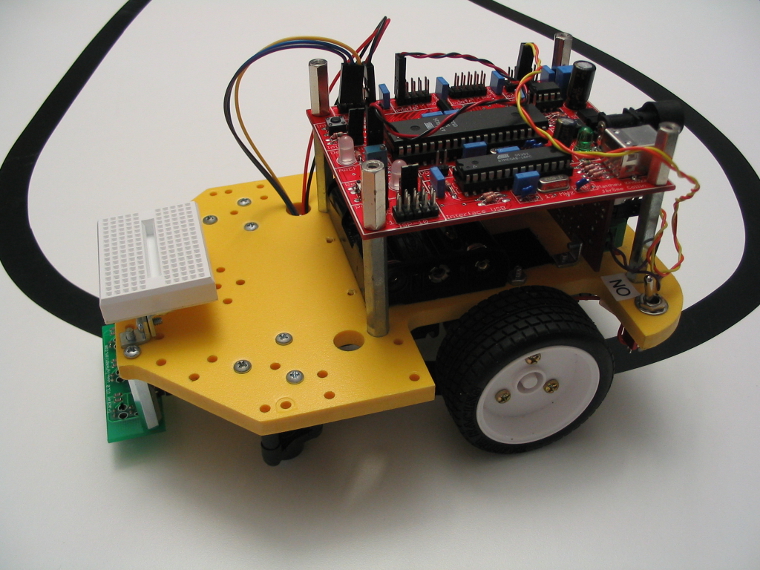

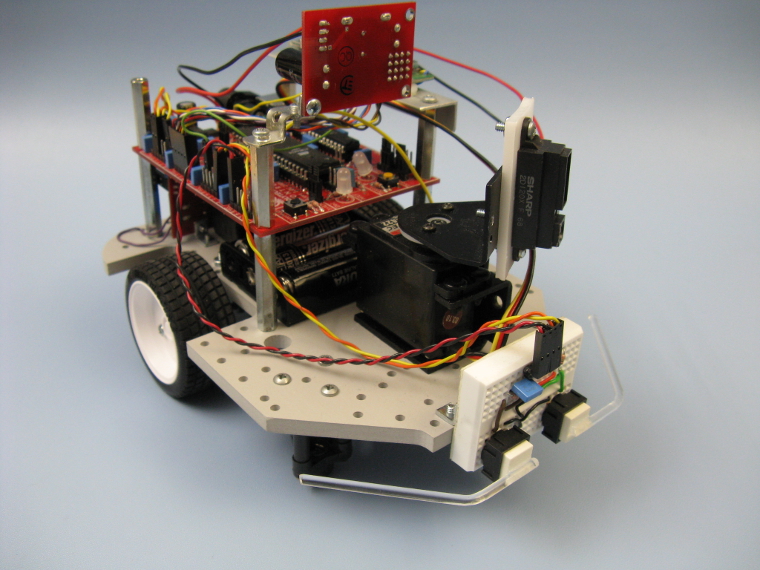

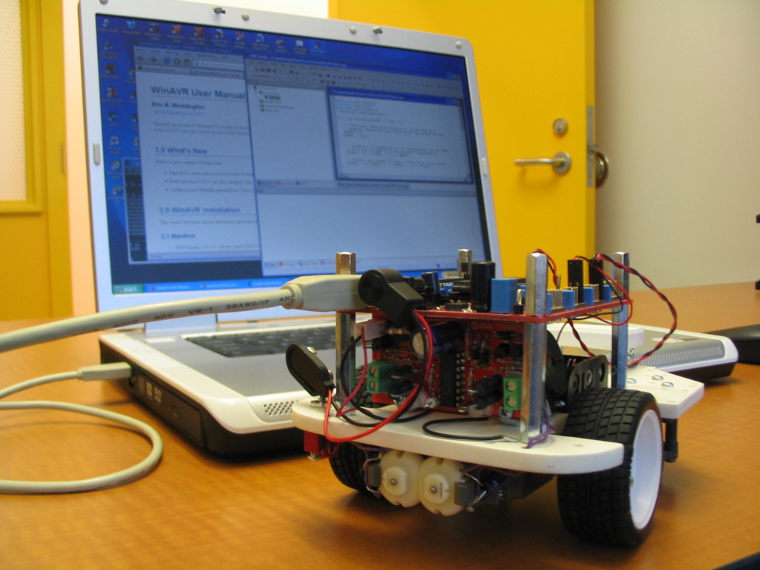

Les

instructions de montage du robot ont été réalisées en tenant

compte de la hauteur de pièces. C'est pourquoi il est important de

respecter l'ordre des étapes

Montage

de certaines pièces

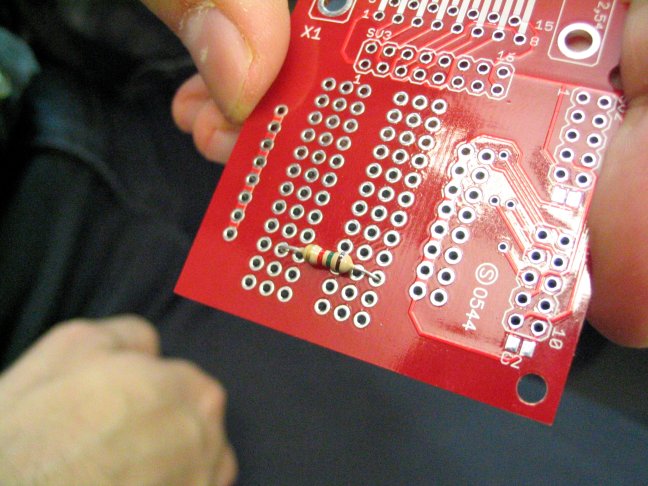

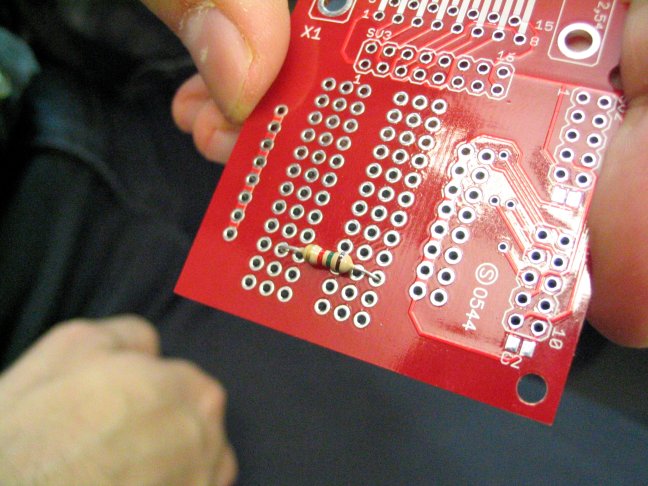

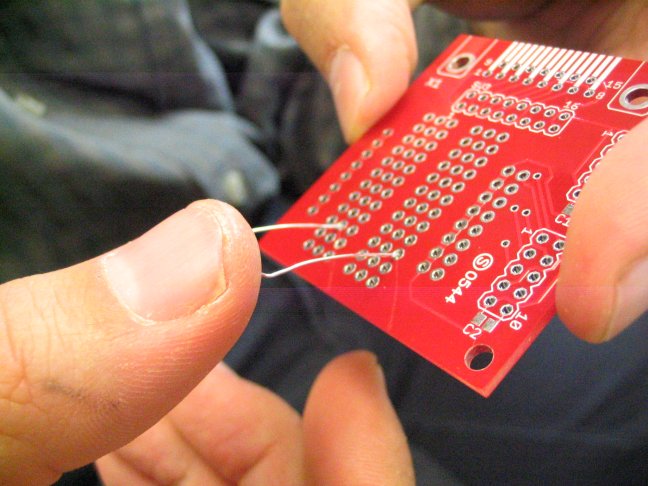

Le

montage de certaines pièces n'est pas toujours si évident qu'il y

paraît. Dans le cas des résistances, inductances et diodes

notamment, il faut replier les broches (souvent avec des pinces ou

simplement avec les mains). Par la suite, on peut les passer par les

trous du circuit imprimé avant de procéder à la soudure sous le

circuit comme le montrent ces photographies:

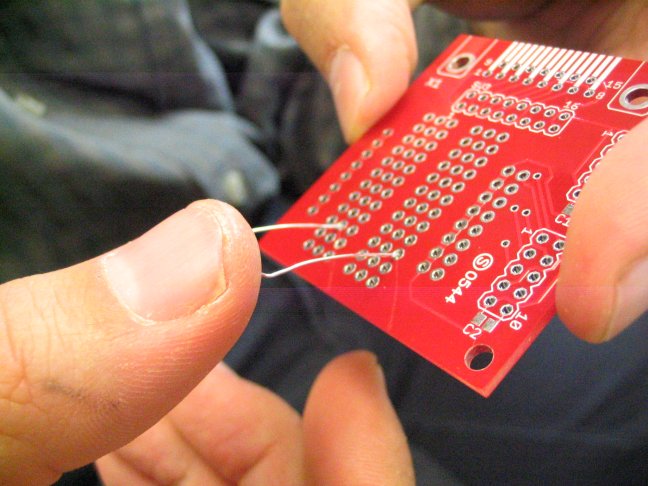

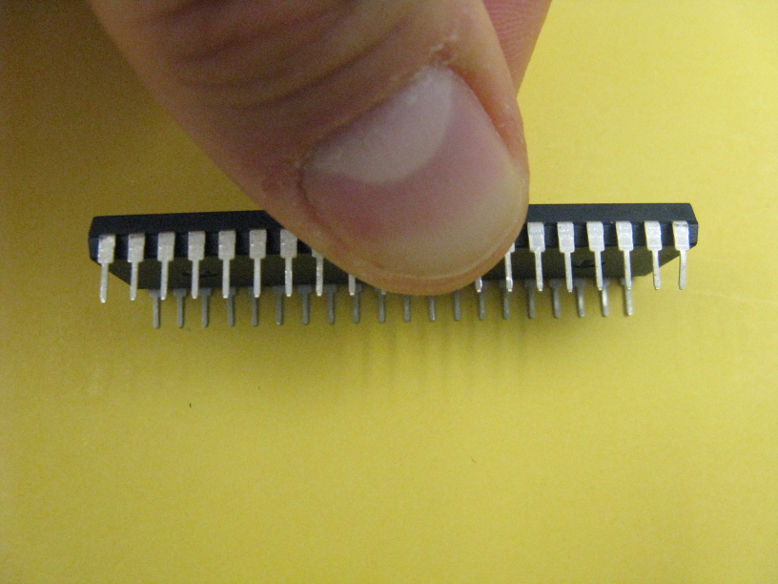

Les

puces ont des broches plus courtes et le circuit imprimé a des trous

bien disposés pour les accueillir. Cependant, il arrive que les

broches des puces soient un peu trop écartées pour entrer

confortablement dans la plaque. Il suffit alors d'appuyer les

broches contre une surface plane, de côté, pour les rapprocher du

centre, en appuyant légèrement.

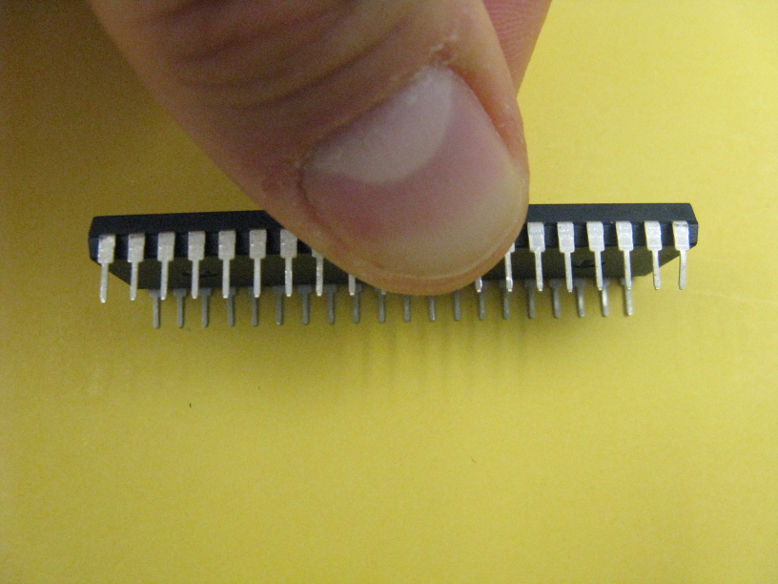

Les

connecteurs IDC peuvent représenter un problème. Il faut souvent

couper des morceaux d'une bande (d'où leur nom de «breakaway

header» en anglais). Pour y arriver, il est plus simple

d'utiliser deux paires de pinces. Si un morceau de 5 broches de côté

(10 broches au total) est désiré, placer une pince entre les

broches 4 et 5, et une autre entre les broches 6 et 7. En tournant

légèrement les pinces, la brisure se fera nécessairement entre les

broches 5 et 6, donc l'endroit voulu.

Circuit

imprimé

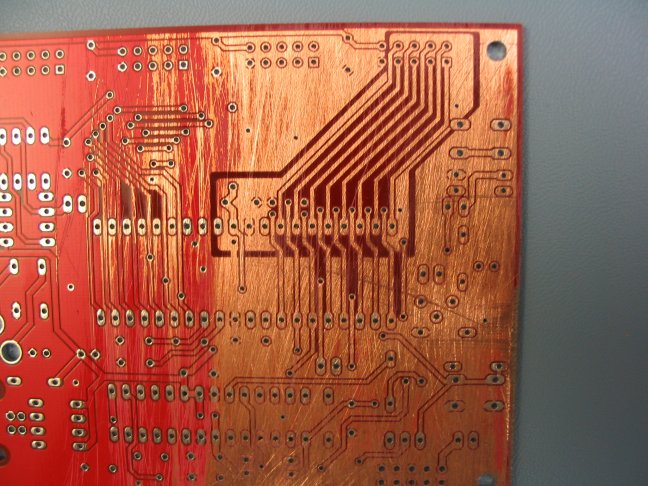

Un

circuit imprimé (PCB

pour Printed Circuit Board

en anglais - article

sur Wikipédia) est constitué d'une couche d'isolant électrique,

souvent fait d'une résine d'époxy. Des couches de cuivre sont

laminées sur cet isolant. On peut utiliser plusieurs couches de

cuivre dans le cas de circuits très complexes, comme dans le cas des

cartes mères des ordinateurs personnels. Le nôtre en a seulement

deux ce qui est préférable pour un premier exercice de soudure. On

peut facilement voir les couches de cuivre conductrices en limant la

peinture et le masque de soudure en surface. Le masque de soudure

isole le cuivre de l'extérieur et protège contre certains

courts-circuits qui pourraient être créés par des dépôts d'étain

durant la soudure. On évite aussi l'oxydation du cuivre.

Le

processus de création des circuits imprimés est basé sur

l'élimination de cuivre à certains endroits pour isoler des

sections conductrices. Lorsqu'une section mince est isolée pour

créer l'équivalent d'un fil entre deux composantes, on parle de la

formation d'une «trace». À chaque extrémité d'une telle trace,

il y a généralement agrandissement de la trace pour former une

pastille (pad) et le perçage d'un trou à travers duquel

passera une broche d'une pièce électronique. Le fabricant de

circuits imprimés dépose généralement de l'étain sur ces

pastilles de telle sorte qu'elles deviennent argentées et bien

visibles. Ces pastilles facilitent la soudure en offrant une bonne

surface de contact.

Une

fois les traces isolées, une bonne proportion de la surface demeure

recouverte de cuivre. Il est avantageux de placer le reste de cette

grande surface à la masse. Cette surface devient alors le retour à

la masse (mieux désignée en anglais sous le nom de ground

plane). Le rôle de cette surface est de stabiliser les charges

et réduire le bruit électromagnétique, car il est toujours bon

d'avoir une zone à la masse la plus grosse possible.

Dernier

détail, certains points sur le circuit imprimé ressemblent à de

petites pastilles de soudure, mais ne sont (ou ne seront) traversées

par aucune pièce. Il s'agit de ce que l'on appelle des via. Un via

effectue une connexion entre une trace sur la surface du dessus et

une autre trace sur la surface du dessous. Un via peut aussi relié

les ground planes du dessus et du dessous.

Souder

Il

faut tout de même aborder l'opération de soudure elle-même.

Puisqu'il s'agit d'une action manuelle, il est avantageux de partir

avec un minimum d'instructions et d'apprendre par la pratique. Un

mini-guide

d'une page en format PDF fort bien fait (une page seulement!) de

la défunte compagnie Mondo-tronics est aussi disponible. Les

meilleures explications sont cependant dans la section

vidéo du site web. Ce qu'il faut garder en tête:

Placer

la pointe du fer sur la pastille (pad). La soudure est une

jonction qui sera bien réalisée s'il y a d'abord une bonne

température du circuit imprimé. Il ne suffit pas de déposer de

l'étain en fusion pour espérer réaliser une soudure. L'étain

n'est pas une colle!

Approcher

le bout d'étain près du fer et de la pastille tout en bougeant

légèrement pour bien disperser le métal en fusion.

Retirer

le bout d'étain.

Retirer

la pointe du fer. À noter que celle-ci demeure en contact avec le

circuit durant toute l'opération.

Pour

ce qui est de la qualité des soudures, il faut également mentionner

quelques aspects. D'abord, il peut arriver qu'une soudure semble

bien effectuée alors qu'en réalité, elle n'effectue pas

correctement le contact entre le circuit imprimé et la broche.

C'est ce qu'on qualifie de «soudure froide». Généralement, mais

pas toujours, il suffit de bouger légèrement la pièce soudée pour

se rendre compte qu'elle n'est pas reliée fermement au circuit

imprimé. Ce genre de soudure se produit souvent lorsque trop peu

d'étain a été utilisé. Elle peut également survenir lorsque le

fer à souder a une trop faible puissance pour la surface à chauffer

sur le circuit imprimé. Il faut savoir qu'une surface de cuivre

peut être assez importante près du point de soudure. C'est souvent

le cas lorsque ce point est à la masse, le ground plane

expliqué précédemment. Dans un tel cas, le fer chauffe l'étain,

mais ne parvient pas à chauffer correctement le circuit imprimé

puisque ce dernier favorise trop la dissipation de chaleur. Le

ground plane agit en fait comme une ailette d'un radiateur qui

répartie la chaleur, exactement le contraire de l'effet souhaité...

Il faut alors concentrer la chaleur disponible le plus possible. On

choisira donc d'éteindre le ventilateur de soudage pour un instant

(pour ne pas évacuer la chaleur) et de monter la température du fer

sensiblement. Il faut alors éviter de laisser le fer trop longtemps

en place sur le circuit imprimé sous peine de provoquer un

délaminage du cuivre autour de la pastille...

La

quantité d'étain à utiliser pour effectuer une soudure est un

autre point important. Idéalement, il faut en utiliser assez pour

que le trou du circuit imprimé lui-même en soit rempli et qu'il

s'en retrouve aussi en surface. On évitera cependant les excès qui

donnent lieu à la formation d'une "boule" en surface. En

effet, il faut éviter les courts-circuits à tout prix... De plus,

la formation d'une bulle en surface est le signe d'une soudure froide

puisqu'elle signifie que l'étain a été en fusion sur un circuit

imprimé pas assez chaud. Toutefois, pour les soudures sur le

«ground plane», on fera du mieux que l'on peut, surtout pour une

première expérience de soudure...

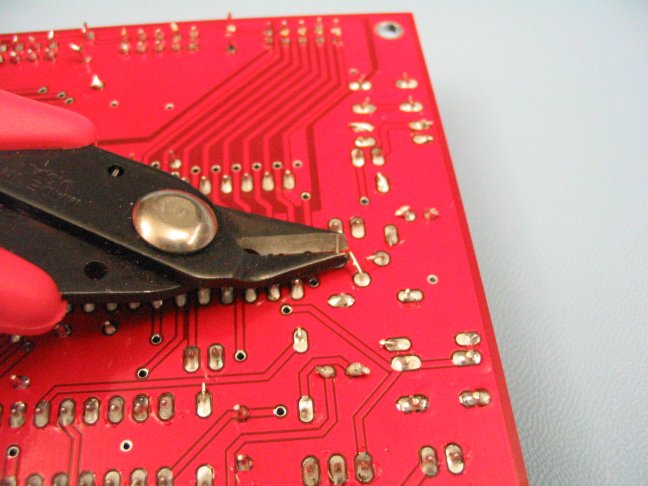

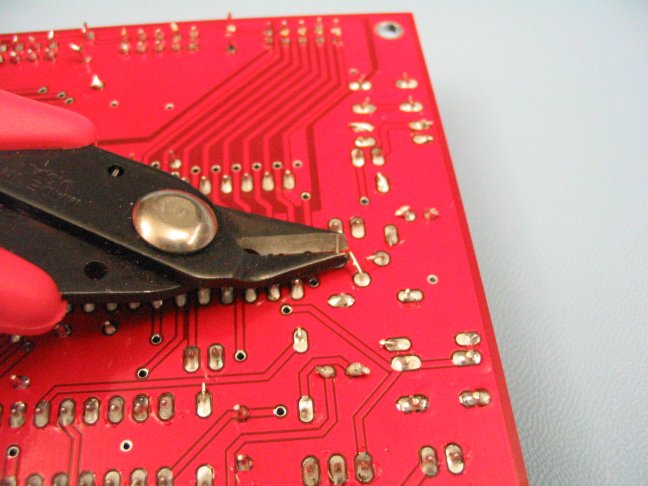

Une

fois la soudure d'une broche terminée, on peut couper sa longueur

excédentaire. Une soudure bien réalisée demeurera solide même si

les pinces coupantes passent près du point de soudure.

Dessouder

Naturellement,

des distractions peuvent survenir en soudant. Généralement, elles

donnent lieu à de mauvais placements de pièces et il faut alors

dessouder... Cette opération est difficile... surtout si les

soudures étaient bonnes! On suggère ici quelques méthodes:

Utiliser

une pompe à dessouder. On «charge» la pompe et on l'approche de

la soudure pour rejoindre le fer qui chauffe déjà l'étain.

Lorsque le métal est liquide, on actionne la pompe ce qui provoque

une aspiration rapide de l'étain. Il faut que la pointe de la

pompe soit collée sur la soudure pour réaliser l'effet de succion

maximal. On devra probablement reprendre quelques fois l'opération

pour arriver à retirer le plus possible d'étain. Les chargés de

laboratoire peuvent vous prêter une pompe à dessouder au besoin.

Utiliser

une station de déssoudage. Il s'agit d'un appareil qui a toutes

les capacités d'un fer à souder, mais qui a en plus un aspirateur.

La pointe du second fer contient une petite ouverture qui peut

aspirer l'étain en fusion lorsqu'on appuie sur un bouton. C'est

donc une pompe à dessouder sophistiquée intégrée à un fer dans

un certain sens. Les chargés de laboratoire utiliseront la station

de déssoudage avec vous au besoin.

Une

autre méthode consiste à utiliser une tresse de déssoudage

(copper wick ou desolder braid en anglais). On

procède un peu comme pour la pompe à dessouder en approchant un

bout de cuivre sur la soudure rendu liquide par le fer à souder.

L'étain se collera alors au cuivre naturellement.

Un

autre truc consiste à maintenir le circuit imprimé dans une main

tout en chauffant la soudure avec le fer. Lorsque liquide, on

frappe légèrement le circuit imprimé contre la table. Le choc

provoquera l'expulsion de l'étain liquide hors du circuit imprimé.

Cette technique est surtout efficace lorsque la pièce à dessouder

est déjà retirée du circuit, mais que le trou sur le circuit

imprimé est bouché par le reste de l'étain ou qu'on est en

présence d'une bonne «boule» d'étain. Plus facile à dire qu'à

faire...

La

dernière méthode est peut-être la plus simple et la plus

efficace. Elle demande deux paires de mains. La première personne

tient fermement le circuit imprimé et maintient le fer sur le point

à dessouder de manière à maintenir l'étain en fusion

continuellement. Une seconde personne prend des pinces et réalise

l'extraction de la pièce. En principe, rien ne s'opposera au

passage du composant et il sortira aisément. On peut même

reprendre cette technique à l'inverse. Si de l'étain obstrue un

trou sur le circuit alors qu'on veut y insérer une pièce, la

première personne conserve le même rôle et cherche à maintenir

le circuit en place et l'étain en fusion. La seconde personne

pourra alors insérer la pièce avec des pinces. Cette méthode est

particulièrement efficace lorsqu'on se rend compte que de mauvaises

résistances ont été soudées sur le circuit. Il faut alors

enlever les mauvaises, mais aussi souder les nouvelles. Cette

méthode peut s'effectuer seule si on a un étau qui tient le

circuit imprimé en place durant la procédure.

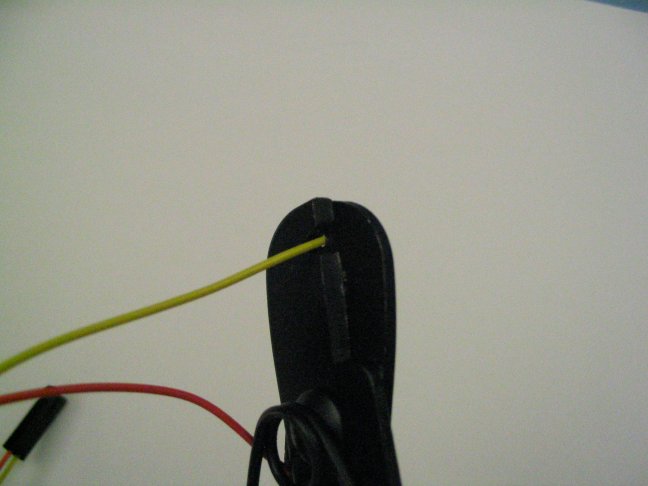

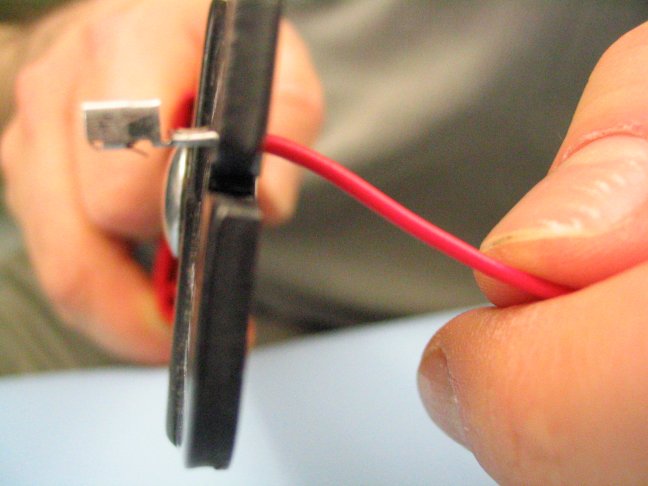

Sertissage

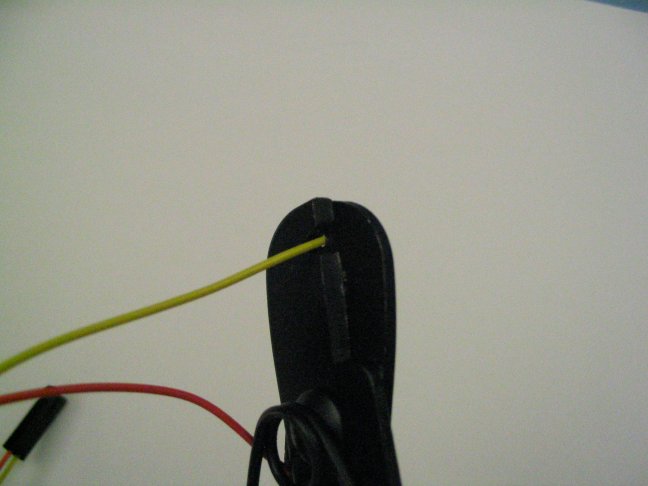

Le

sertissage (crimping en anglais) est cette manipulation qui

consiste à prendre à la serre un fil dans un connecteur pour ainsi

former un câble qui pourra relier deux composants d'un système.

Généralement, cette opération demande un type de pinces

spécialisées. Il en existe de nombreux modèles comme le montre la

première photographie. La seconde montre l'outil que nous

utiliserons spécifiquement pour le sertissage de certains fils du

robot.

De

nombreux types de câbles s'obtiennent par sertissage (dont les

câbles de réseau CAT-x avec connecteurs RJ-45). Il s'agit donc

d'un type de montage qu'il est possible de faire dans bien des

contextes du monde informatique. Ici, le sertissage sera pour de

petits câbles.

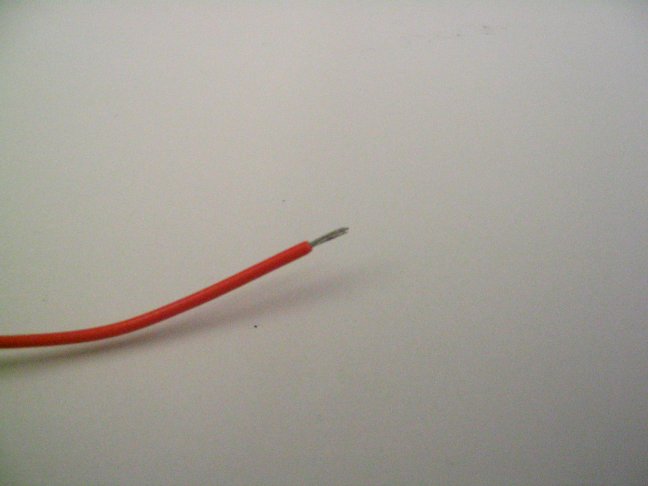

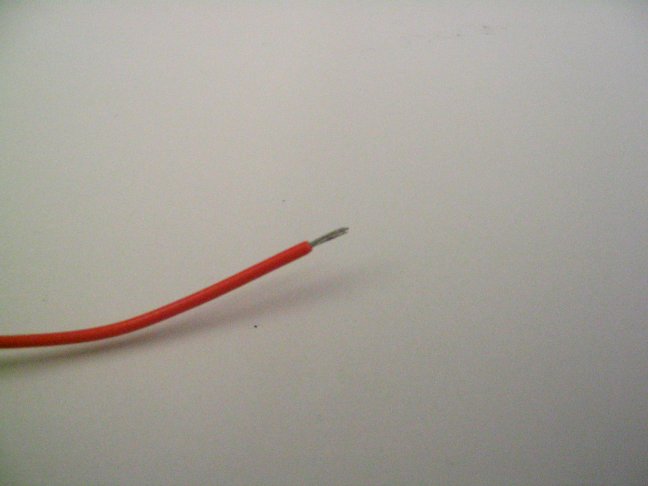

Les

connecteurs Molex et AMP utilisés se sertissent en employant

exactement la même technique. La première étape est de dénuder

un bout de fil. Enlever 3 mm de gaine de plastique est suffisant.

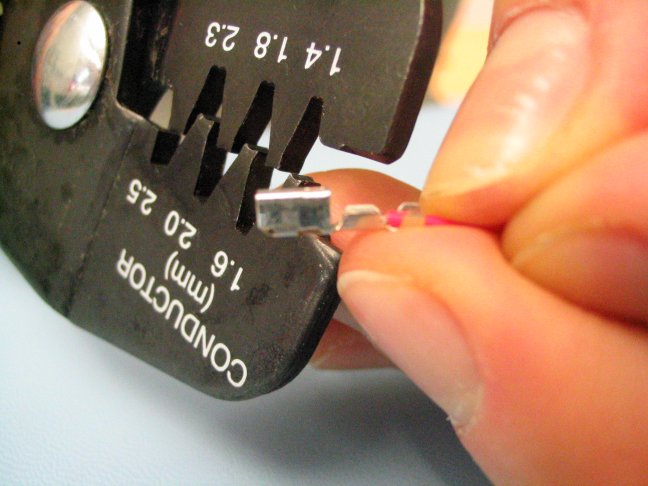

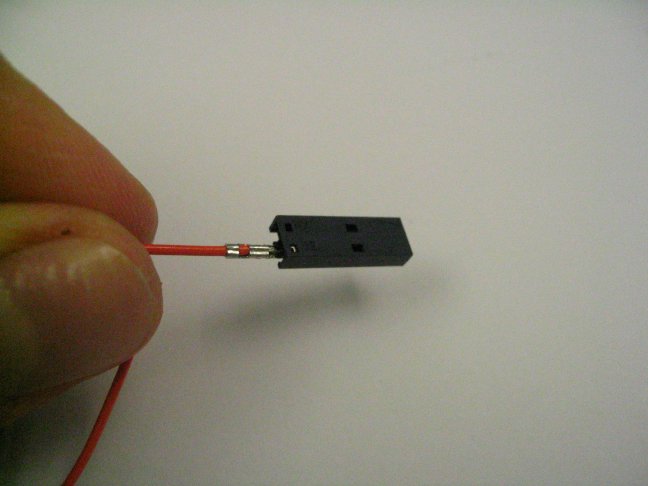

Il

faut ensuite prendre à la serre un petit morceau de métal sur un

fil dénudé. Les morceaux de métal ont deux paires de minuscules

languettes. La première est à une extrémité du morceau de métal

et doit se refermer sur le fil. La seconde paire de languettes est

juste à côté et doit se refermer sur la partie métallique dénudée

du fil de manière à réaliser le contact électrique. Il faudra

donc refermer chaque paire de façon séparée et au bon endroit.

L'outil à sertir est une pince mince qui permet de serrer chaque

paire de languettes. Il permet de sertir des fils de grandeurs

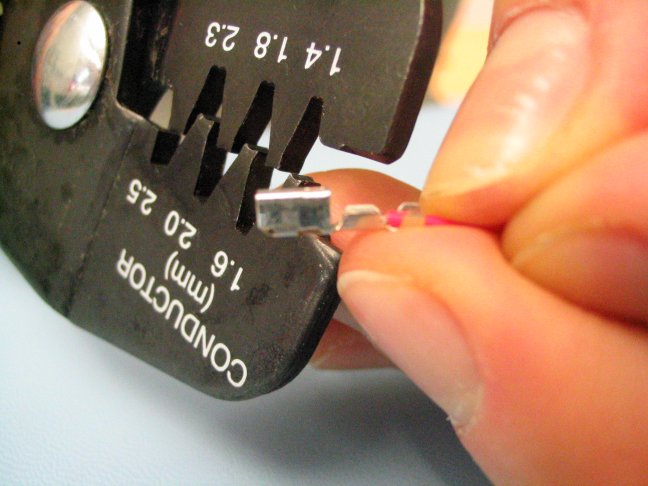

variées puisque ses mâchoires comportent plusieurs encoches. Ici,

nous utiliserons l'encoche qui est tout au bout de la pince (celle

identifiée 1.4). On peut voir qu'une dent entre dans l'encoche pour

réaliser le sertissage.

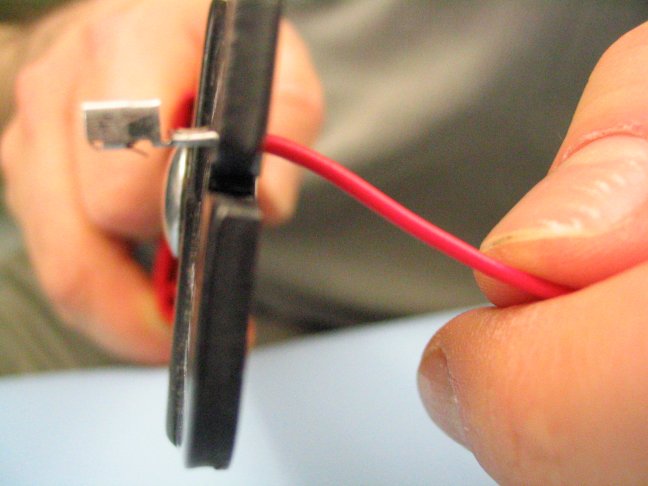

Cependant,

avant de rejoindre le fil avec le morceau de métal, il y a une

opération à effectuer qui simplifiera le travail par la suite.

Chaque paire de languettes des morceaux de métal forme un V qui est

un peu trop évasé. Prendre l'outil à sertir, ou tout autre type

de pinces, et refermer légèrement les languettes l'une contre

l'autre pour qu'elles forment un U plutôt qu'un V. Il sera encore

possible de passer le fil dans ce U aisément, mais le sertissage

sera facilité par la suite.

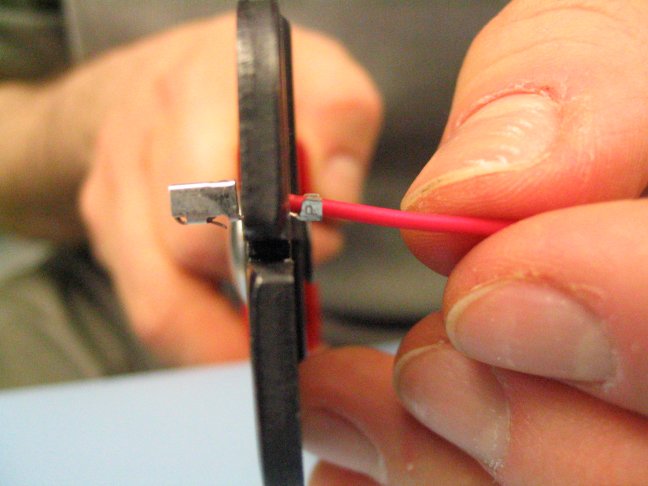

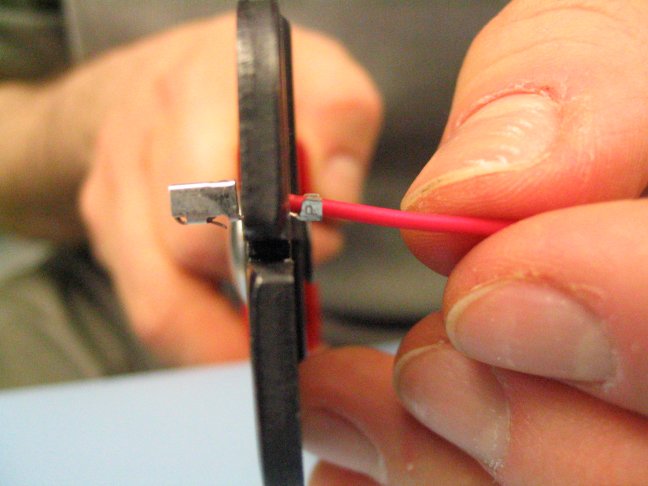

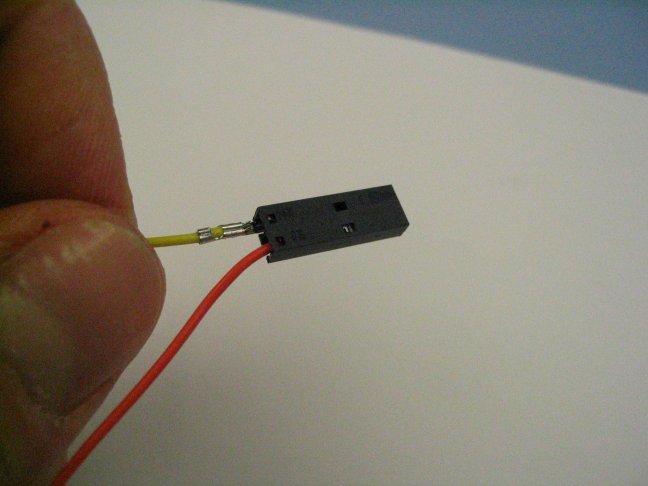

Il

est maintenant temps d'insérer le fil entre les paires de

languettes. Le point du fil où débute la partie dénudée devrait

se situer entre les paires de languettes. Le bas des morceaux de

métal correspond au bas du U des paires de languettes. Le bas des

morceaux de métal est là où la dent de l'outil à sertir devrait

venir s'appuyer de manière à ce que les languettes puissent se

refermer en progressant dans l'encoche de la pince. Si les

languettes sont refermées par la dent, ça ne fonctionne pas très

bien. Autrement dit, pour que la pince soit dans le bon sens, les

indications blanches sur la pince devraient être du côté droit si

les languettes sont du côté gauche. On refermera l'outil avec

force deux fois, une fois pour chaque paire de languettes.

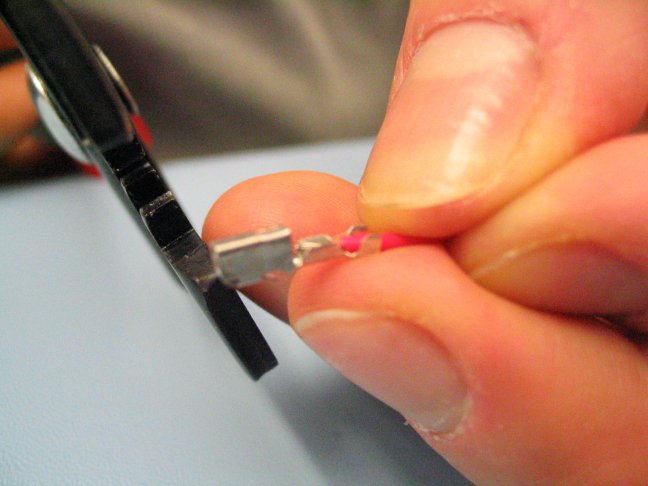

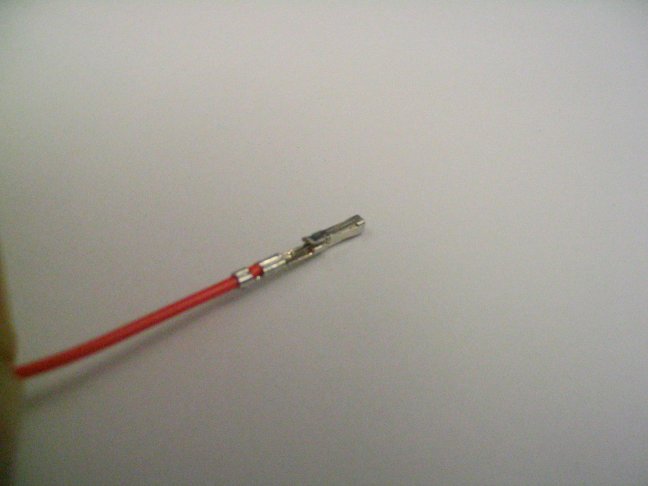

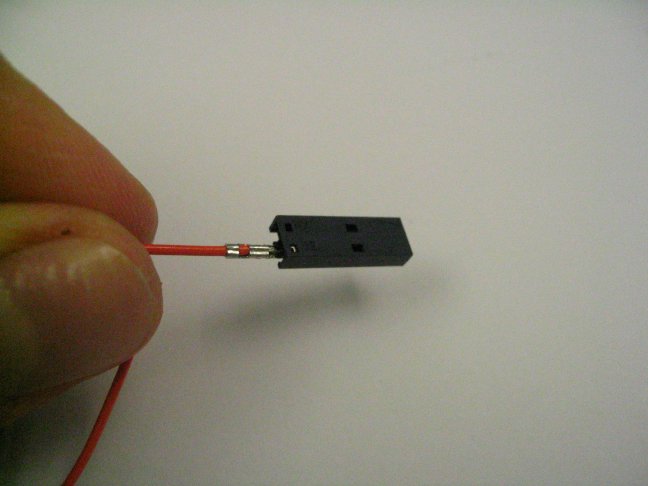

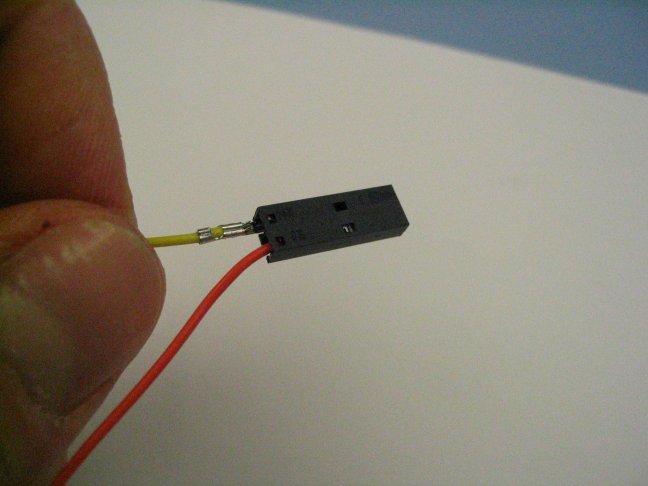

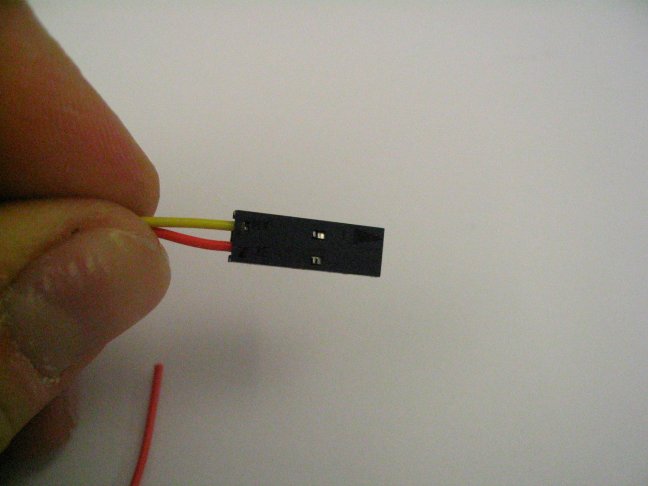

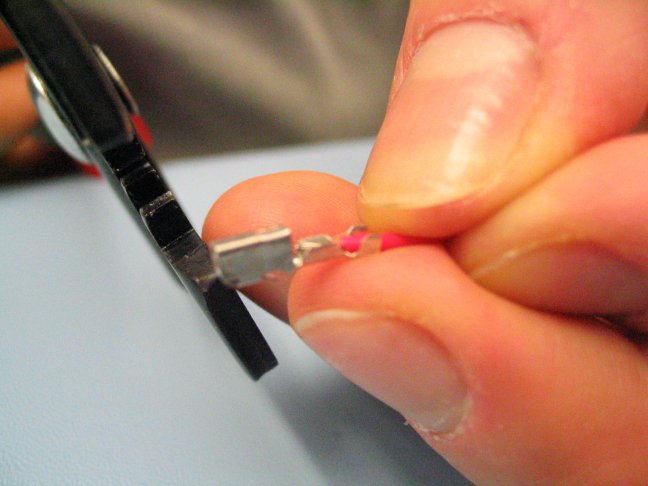

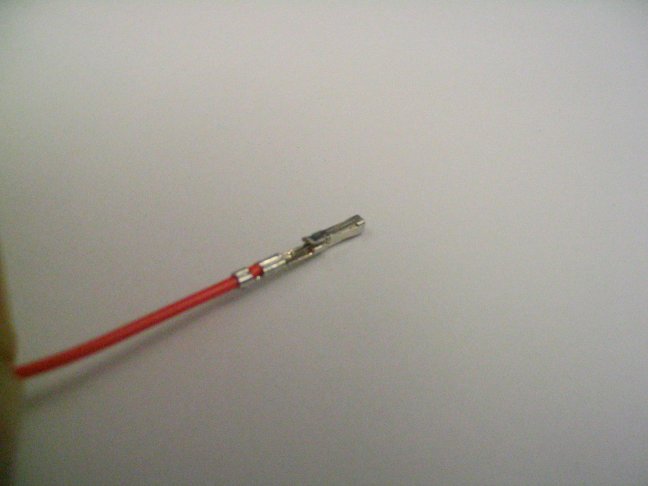

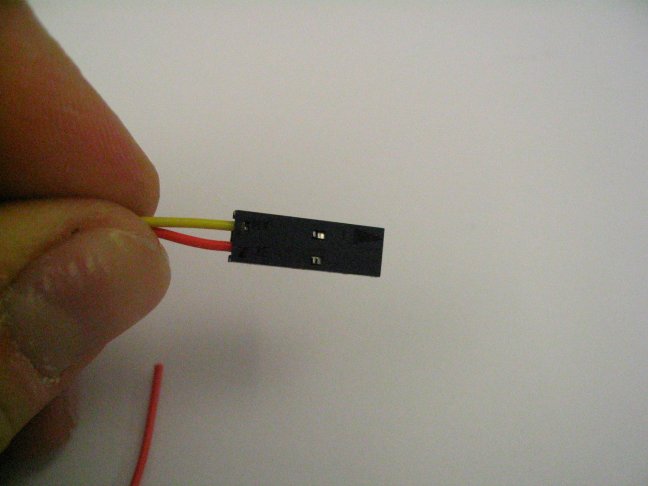

Une

fois serti, le résultat ressemble à ce qu'on peut voir sur la

photographie qui suit. On peut remarquer que les languettes se sont

bien refermées sur le fil. On peut aussi voir un tout petit crochet

sur le dessus du morceau de métal.

Ce

crochet doit ressortir par une petite ouverture sur le dessus du

réceptacle pour s'assurer que le morceau de métal demeure bien en

place. Normalement, l'insertion du morceau de métal dans le

réceptacle ne cause pas trop de problèmes. Par contre, il faut

bien être certain que le crochet ressortira par l'ouverture.

Généralement, un léger déclic se fait entendre lorsque ce point

est atteint. Il faudra peut-être un tournevis pour arriver à

pousser le morceau de métal jusqu'au fond du réceptacle.

On

peut mieux voir le crochet sur cette photographie.

Le

sertissage est une opération qui sera effectuée avec l'aide des

chargés de laboratoire. Il existe d'autres explications sur le

sertissage. Celles de la compagnie

Lynxmotion/RoboShop sont

particulièrement bonnes.

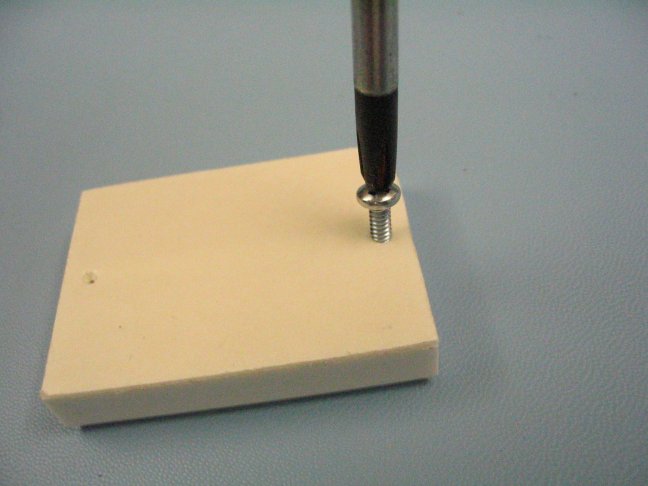

Filetage

dans le plastique

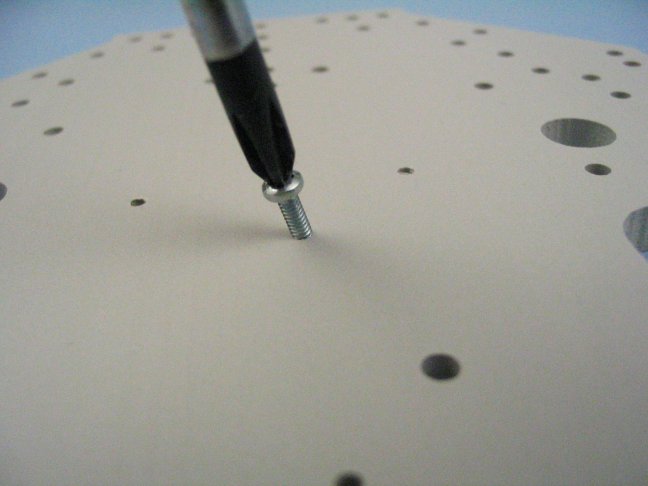

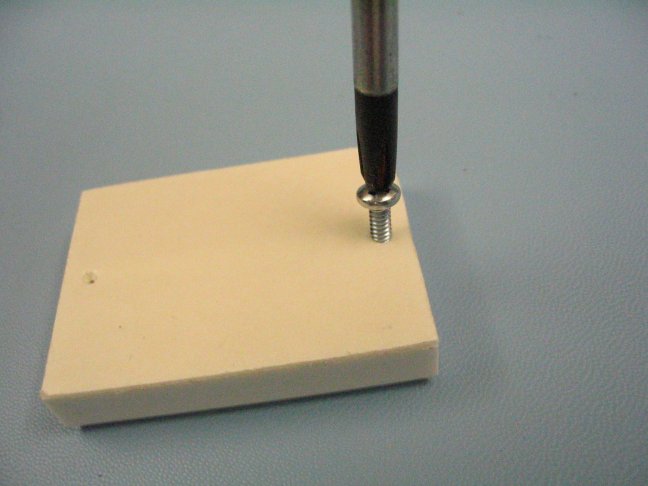

Des

vis sont employées pour assembler diverses pièces sur le robot. La

plupart du temps, elles se vissent dans les filets adaptés des

écrous, tiges d'espacements ou angles métalliques et il n'y a rien

à redire sur ce point. Par contre, il arrive qu'une vis doive être

insérée dans une pièce de plastique comme la base de PVC, le

breadboard ou le piézo-électrique. Dans ce cas, la vis fait

des filets dans le plastique lui-même en s'insérant. Il peut donc

être difficile d'amorcer l'insertion de la vis puisque le filet

n'existe pas au départ et que le trou peut être de diamètre

légèrement réduit de manière à ce que la vis se trouve bien

retenue. Dans ce cas, il est fortement suggéré de faire les filets

dans le plastique avec la vis seule. Il devient plus difficile de

chercher à assembler des pièces tout en faisant des filets.

L'insertion de la vis implique qu'on doive la dévisser pour

réintroduire la ou les pièces à assembler dans une seconde phase.

Cependant, visser la vis une seconde fois sera beaucoup plus facile

puisque les filets seront alors en place dans le plastique et la

difficulté de l'assemblage sera réduite.